六角穴、ギア、カム、ヘリカルなどの特殊な形状もご相談下さい。

放電加工とは?

放電加工(Electrical Discharge Machining=EDM)とは、

純水や油などの中で、向かい合った金属の間に電気による火花を発生させ、その熱で金属を溶かして加工する方法です。

放電は1秒間に1000~10万回の間隔で起こし、金属の溶解、冷却、飛散を繰り返しながら金属を加工していきます。

通常の切削加工では刃より硬い金属は加工できませんが、放電加工では電気エネルギーにより加工を行うため、加工物の硬さは関係なく超硬度の金属でも加工をすることが出来ます。

反対に電気を通さない材料の加工には適していません。

また、刃物では難しい微細・複雑な形状にも加工が可能で、精密部品の加工や金型の加工によく利用されています。

放電加工の種類

放電加工は、電極を転写する型彫放電と、細い金属を利用したワイヤー放電の2種類があります。

型彫放電加工

型彫放電加工は、銅やグラファイトを使用した工具電極を、放電によって工作物に転写する加工方法です。

ワイヤーカット放電加工との一番の違いは、工作物に対して貫通穴を開ける必要がなく、底付きのポケット加工、深溝加工が可能なところです。

切削加工では難しい、ねじ切りやスパイラルなど複雑な形状や四角穴、六角穴などの角出しといった、刃物では届かない部分への加工が可能です。

ワイヤーカット放電加工

ワイヤーカット放電加工とは、電極となるワイヤー線に電流を流し工作物との間に放電し、 加工物を溶かしながらカットする加工方法です。

ワイヤーは黄銅製(真鍮製)のものが多く、太さはΦ0.3程度の非常に細いものを使用します。加工物の切断は平面はもちろん、傾きを付けた状態でも可能です。

非接触加工ですので、精度が要求される金型、ギア、治具、焼き入れの後加工や板金属(真鍮板、鋼板、銅板、ステンレス板、アルミ板、)の精密切断・穴あけなど微細・精密加工に最適です。

細穴放電

細穴放電加とは、小径の穴を加工する加工方法です。

穴径にあわせたパイプ電極・棒電極を使用し工作物に穴を空けます。

切削では難しい微細穴から一般穴まで高精度で加工することが可能です。

デイテク独自の放電加工

型彫放電加工

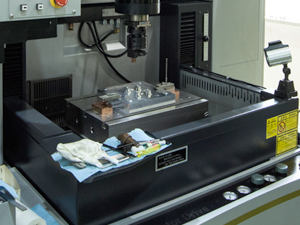

デイテクでは2台の型彫放電加工機を採用しております。

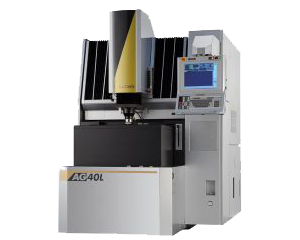

1台目はAG40L(Sodick社製)を採用

動作するテーブルがリニア駆動ですので、繰り返しの位置決めの動作が正確に出来ます。

ATC(オートマチックツールチェンジ)機構で、最大16個の電極を一度に装着することができるので、作業効率の向上と高精度加工が可能となります。

電極の製作も日本エロア社のツーリングシステムを使用しており、3軸・4軸マシニングセンターにより複雑な形状や精密な形状にも対応できます。

主軸も回転しますので、金型製作のみならず様々な切削が困難な、ねじれのあるギアやハスバギア、リード溝といった複雑な形状の加工も可能です。

2台目はDX45BNC(Sodick社製)を採用

3軸NC制御での放電加工機で、600×400の動作範囲を有し50Aと強力なため大物にも対応できます。

大量放電加工部品にも、多数個取電極使用でコスト・品質面の期待に応えます。

ワイヤーカット放電加工

ワイヤーカット放電加工機にAQ537L(Sodick社製)を採用しております。

リニアモータとリニアスケールを使用しており、位置決め精度に優れ5軸による加工が可能ですので、通常では加工が難しいテーパー加工や上下異形状の加工が可能です。

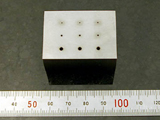

細穴放電加工

細穴放電加工機はCDH-2Aを採用しております。

Φ0.4からΦ3の穴明けを電気通電すれば、あらゆる金属に非接触で穴明けでき、

金属ブロックに多方向から加工して穴を連結することもできます。

ワイヤーカット放電加工には絶対不可欠なスタート穴も正確に加工でき、

タップの破損・ドリルの破損で製品不良になる製品を良品にすることも可能です。

放電加工事例

細穴放電加工、ワイヤーカット放電加工、型彫放電加工の事例紹介です。

- 細穴放電加工

- ワイヤー放電加工機を使用して、円柱にΦ0.8の穴あけ

- 細穴放電加工

- ワイヤー放電加工機を使用して、加工品にΦ0.8の穴あけ

- ワイヤーカット放電加工

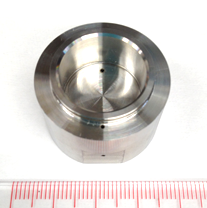

- 周囲は旋盤加工。面はワイヤーカット放電加工による穴あけ

- ワイヤーカット放電加工

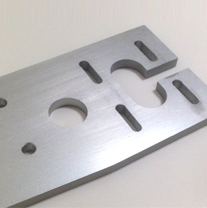

- ワイヤーカット放電加工による切断・穴あけ

- 型彫放電加工

- 上部のねじ部を型彫放電加工